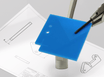

Möchten Sie zwei Holzstücke ohne Schrauben miteinander verbinden? Dies ist eine laserfähige Holzverbindung, die es sehr einfach macht.

Wie funktioniert sie?

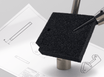

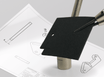

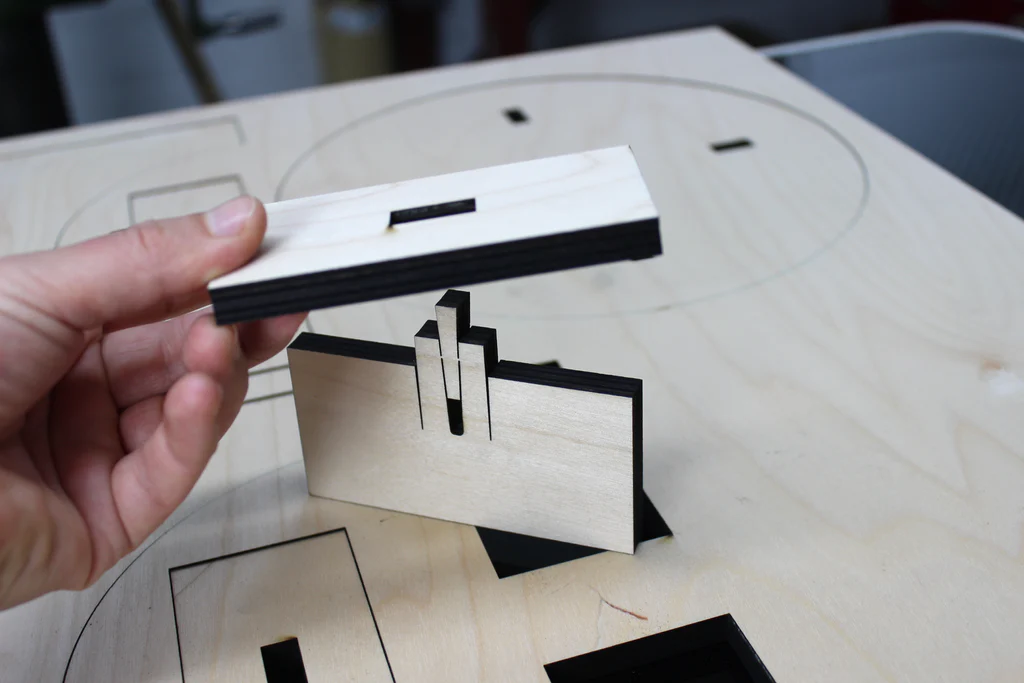

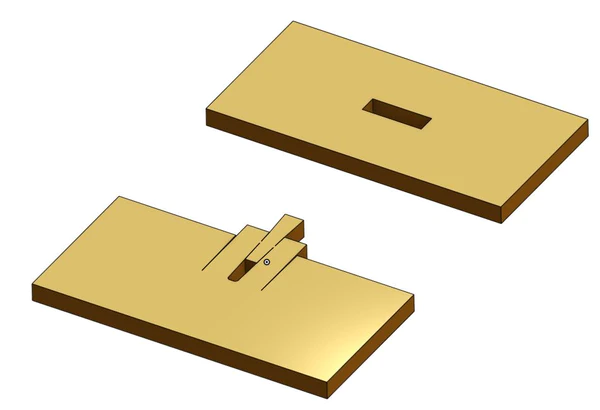

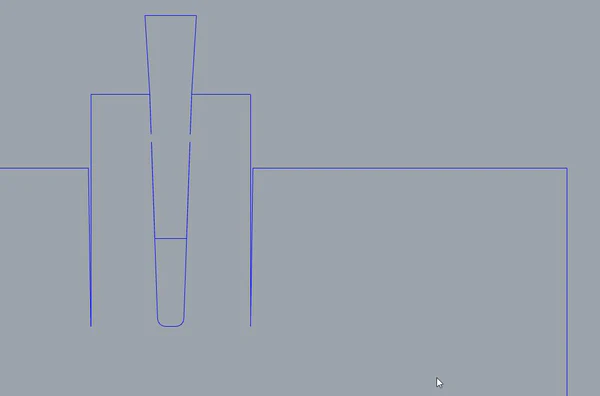

Die Hammerverbindung ist eine Art Zapfenlochverbindung, die mit einem Keil gesichert wird. Einzigartig ist, dass der Keil in das Design integriert ist. Der Keil ist mit dem Rest der Verbindung ausgelasert und wird durch zwei Laschen (schmale Materialstücke) gehalten. Zum Zusammenbau des Gelenks wird der Stift durch das Loch gesteckt und ein Hammerschlag auf den Keil ausgeführt. Der Keil löst sich und drückt den Stift auseinander, der dann in das Loch geklemmt wird. Und voilà, eine stabile Verbindung.

Vorteile

Das Interessante an dieser Verbindung ist, wie einfach sie sich zusammensetzen lässt. Mit einem Hammerschlag ist man fertig. Und Sie müssen nur zwei Teile halten.

Außerdem gibt es keine überstehenden Teile, was angenehm zu benutzen ist und gut aussieht. Wenn du deinem Produkt einen sauberen Abschluss geben willst, kannst du den Stift so gestalten, dass er etwa 0,2 mm herausragt. Diese Spitze kann man leicht abschleifen, so dass man auch keine gelaserten Kanten mehr sieht.

Ein großer Vorteil ist natürlich, dass Sie die Fuge leicht lasern können. Wenn Sie das richtige Design haben (das Sie unten herunterladen können), ist es ein Kinderspiel, es zu reproduzieren.

Und nicht zuletzt braucht man weder Schrauben noch Leim. Das spart Geld und Mühe. Aber vor allem finde ich es elegant, ein Design aus einem einzigen Material zu haben, das man in einem einzigen Produktionsschritt herstellen kann.

Nachteile

Natürlich gibt es, wie bei allen Fügeverfahren, auch Nachteile zu beachten.

Erstens handelt es sich um eine Verbindung, die man nicht wieder lösen kann. Einmal fixiert ist fixiert.

Eine weitere Überlegung ist, wie viel Material Sie auf Kosten der überstehenden Keile verlieren. Es kann sein, dass Sie deshalb mehr Plattenmaterial benötigen. Wenn dies eine Einschränkung ist, können Sie immer noch in Betracht ziehen, die Keile loszulasern, so dass Sie die Teile Ihres Entwurfs enger zusammenfügen können.

Geeignete Materialien

Wie bereits erwähnt, ist Sperrholz eine ausgezeichnete Wahl für diese Verbindung. Die Klemmkraft ist am stärksten bei härteren Hölzern wie Birkensperrholz. MDF funktioniert auch gut.

Eine Dicke von 6 mm oder mehr ist ideal. Dünnere Platten können verwendet werden, ergeben aber logischerweise etwas schwächere Verbindungen. Bambus ist ein typisches Beispiel. Obwohl Bambus ein hartes und zähes Holz ist, bricht es schnell entlang der Maserung. Wenn Sie sich für Bambus entscheiden, achten Sie auf die Maserungsrichtung und stellen Sie sicher, dass die Spannkraft parallel zur Maserung und nicht senkrecht zur Maserung wirkt. Obwohl HDPE und POM sind zwar mögliche Kandidaten, aber es handelt sich um eher glatte Materialien, die die Verbindung etwas schwächer machen. Für diese Materialien ist es besser, eine formschlüssige Variante dieser Hammerverbindung zu entwerfen (siehe unten). Acryl ist eine weniger gute Wahl für diese Verbindung. Es gibt zwar Hammergelenke aus Acryl (siehe unten), aber sie sind nicht so zuverlässig. Das liegt daran, dass Acryl ein sprödes Material ist und an gedehnten Stellen leicht reißt und bricht. Es ist also sehr wahrscheinlich, dass Sie beim Einhämmern des Keils etwas zerbrechen.

Mögliche Anwendungen

Wie bereits erwähnt, ist diese Verbindung ideal, wenn Sie viele Teile von etwas herstellen müssen, da sie leicht zu montieren ist und Sie Befestigungsmittel sparen.

Aber auch für kleine Tische, Schränke, Kisten, Skulpturen usw. kann man sie gut verwenden.

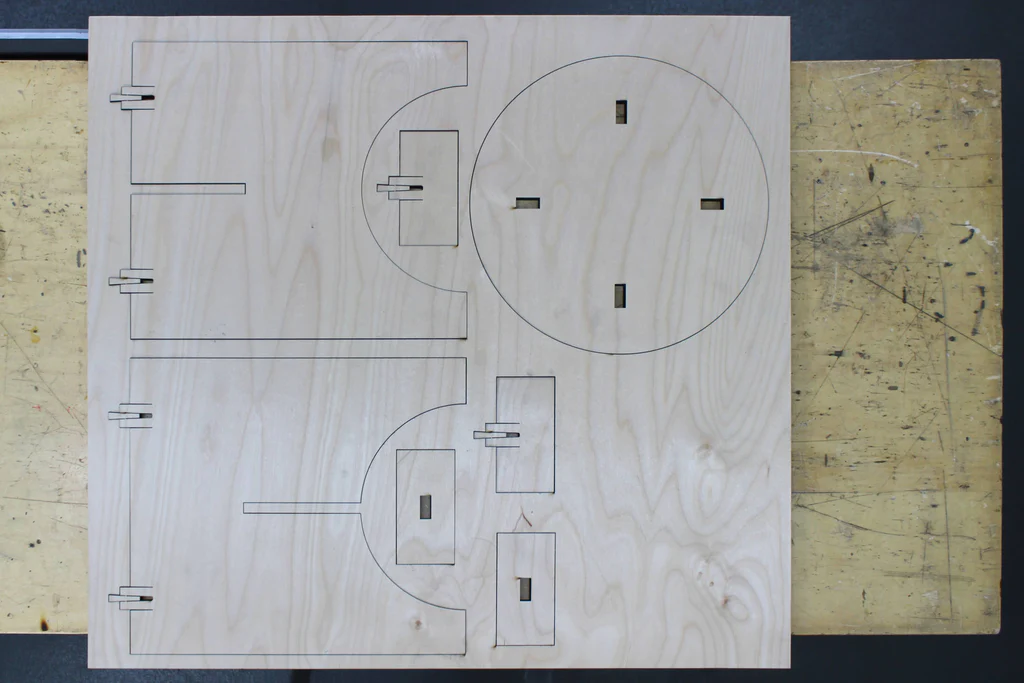

Als Beispiel haben wir einen kleinen Beistelltisch entworfen. Ideal, um z. B. eine Pflanze darauf zu stellen. Dieser Entwurf ist für 9 mm Birkensperrholz. Er besteht aus zwei Beinen, die Sie zusammenschieben, und einer Tischplatte, die Sie mit vier Hammerschlägen befestigen.

Zukünftige Verbesserungen

Bei der derzeitigen Hammerverbindung werden die Platten durch Klemmkraft in ihrer Position gehalten. Dies wird auch als kraftschlüssige Verbindung bezeichnet.

Für weiche Materialien, glatte Materialien oder Materialien, die wenig Spannung vertragen, können Sie auch eine formschlüssige Verbindung herstellen. Man kann zum Beispiel den Bolzen etwas länger machen und auf beiden Seiten eine Art Haken anbringen. Diese Haken werden durch den Keil nach außen gedrückt und schließen sich um die Oberfläche. Eine solche Verbindung erfordert wenig oder gar keine Kraft und kann dennoch eine zuverlässige Verbindung sein.

Man könnte auch kleinere und größere Versionen anfertigen. Die Hammerverbindung ist jetzt 20 mm breit. Sie kann an verschiedene Materialstärken angepasst werden, aber die Breite bleibt gleich. Wenn Sie die Breite anpassen wollen, müssen Sie auch die Tiefe und die flexiblen Teile der Stifte anpassen, um die richtige Klemmkraft zu gewährleisten.

Herunterladen

Ist dies etwas, das Sie in Ihren Projekten verwenden können? Sie können! Unten finden Sie Zeichnungen der Verbindung für verschiedene Dicken sowie eine parametrische Version, die Sie selbst dimensionieren können. Sie können auch den Beistelltisch finden.

Die Hammerfuge kann frei verwendet werden! Sie können alle Zeichnungen hier finden:

- Hammergelenk für 3mm, 4mm, 5mm, 6mm, 9mm, 10mm und 12mm (2d vector pdf)

- Hammergelenk für 6mm (3d step file)

- Hammergelenk parametrisch (Link zum Onshape-Modell))

Das Designbeispiel (Beistelltisch):

Tipps zur Verwendung der Hammerverbindung

Es ist wichtig, dass Sie die richtige Version der Hammerfuge verwenden, da die Konstruktion für jede Materialstärke unterschiedlich ist. Obwohl die nachstehenden Zeichnungen ausgiebig getestet wurden, müssen Sie die Zeichnungen möglicherweise für Ihren speziellen Laser, Ihr Material oder Ihre Konstruktion leicht anpassen.

Wenn Sie die Verbindung in Ihrem eigenen Entwurf verwenden möchten, müssen Sie sie an mehreren Stellen in Ihren Entwurf einfügen. Wie genau Sie das tun, hängt von Ihrem Zeichenprogramm und Ihrer Erfahrung ab. Ein 2D-CAD-Programm wie AutoCAD oder Rhinoceros3D ist dafür ideal, aber auch mit anderen Programmen wie Illustrator, Inkscape oder CorelDRAW lässt sich das sehr gut machen.

Zur Veranschaulichung sehen Sie hier meine Vorgehensweise bei der Gestaltung eines Projekts mit dieser Verbindung:

- Ich erstelle einen 3D-Entwurf meines Projekts in Onshape, in dem ich einfache Blöcke an den Stellen zeichne, an denen ich die Verbindung haben möchte. Also nicht die eigentliche Verbindung, denn das ist zu viel Arbeit.

- Ich verwende die AutoLayout Funktion, um alle Teile zu reduzieren, und erstelle dann eine Baugruppe und eine Zeichnung mit allen Teilen.

- Ich lade die Zeichnung als PDF-Datei herunter und importiere sie inRhino

- In der Hammergelenkkonstruktion in Onshape stelle ich die Dicke des zu verwendenden Materials ein.

- Ich lade die 2D-Dateien des Hammergelenks herunter.

- In Rhino kopiere ich den Stift und das Loch an alle Stellen, an denen er verwendet werden soll.

- Dann exportiere ich die 2D-Zeichnung für das Laserschneiden.

Verwenden Sie das parametrische Modell der Hammerverbindung in Onshape

Screencast zum Exportieren aus Onshape ansehen

Ich habe bereits Onshape erwähnt. Dabei handelt es sich um eine 3D-Cad-Software, die vollständig in Ihrem Browser läuft, sodass Sie nichts installieren müssen. Die Verwendung ist ähnlich wie bei Fusion360 oder SolidWorks. Sie können Onshape kostenlos nutzen, solange Sie nichts dagegen haben, dass Ihre Entwürfe öffentlich zugänglich sind. Um Zugang zu erhalten, müssen Sie ein Konto erstellen. Ich habe ein öffentliches Dokument mit der Hammer-Verbindung erstellt. Sie können es hier finden: Hammer Connection Onshape-Modell Klicken Sie auf den Link, um es in 3D zu betrachten. Wenn Sie die Einstellungen (Parameter) des Modells für eine andere Materialstärke anpassen möchten, müssen Sie ein Onshape Konto. Dann können Sie das Modell klonen, so dass es sich in Ihrem eigenen Konto befindet. Dann können Sie alles ändern, was Sie wollen.

Anpassen der Parameter

In der Feature-Liste (links) sehen Sie drei Variablen (mit dem x-Symbol):

- Zapfen-Blechdicke

- Zapfenlochblechdicke

- Laser-Kern

Doppelklicken Sie darauf, geben Sie einen neuen Wert ein und klicken Sie auf das Häkchen, um zu speichern. Tipp: Haben Sie den Ordner "Nicht ändern" gesehen? Er enthält weitere Variablen, die u. a. die Breite der Verbindung bestimmen. Passen Sie diese nur an, wenn Sie bereit sind, viel zu testen und zu experimentieren, denn sie haben einen großen Einfluss auf die Flexibilität des Stifts und die Klemmkraft.

Exportieren als PDF

Wenn Sie mit Ihren Einstellungen zufrieden sind, werden Sie wahrscheinlich eine 2D-Zeichnung herunterladen wollen, um sie in Ihre eigene Konstruktion einzufügen. Um beide Teile des Hammergelenks in ein PDF zu exportieren, gehen Sie wie folgt vor:

- Klicken Sie auf die Registerkarte "Zeichnung 1" in der unteren Leiste.

- Klicken Sie auf die gelbe Schaltfläche "Aktualisieren" in der Menüleiste, um die Zeichnung zu aktualisieren.

- Klicken Sie auf das Hamburger-Menü und wählen Sie Drucken. Dadurch wird eine neue Registerkarte mit der PDF-Datei geöffnet, die Sie dann speichern können.

Exportieren nach DXF/DWG

Sie können auch direkt nach dxf/dwg exportieren.

- Kehren Sie zum Bauteil-Studio zurück, indem Sie auf die Registerkarte "Keilfuge" am unteren Rand des Bildschirms klicken.

- Klicken Sie mit der rechten Maustaste auf eines der Teile und wählen Sie "Export als DXF/DWG....".

- Wählen Sie im Popup-Fenster das gewünschte Format und klicken Sie auf "Exportieren".

Schließlich

Was werden Sie mit der Hammerfuge machen? Wir würden es gerne hören oder sehen! Haftungsausschluss: Obwohl wir das Hammergelenk ausgiebig getestet haben, können wir natürlich nicht garantieren, dass es auch für Sie und Ihre Anwendung geeignet ist. Diese Arbeit ist als Inspiration und Ausgangspunkt für Ihre eigenen Entwürfe gedacht. Viel Erfolg!