Wie Snijlab dazu beitrug, den Mangel an Gesichtsmasken in Krankenhäusern durch die Lieferung von mehr als 40.000 Stück in kurzer Zeit zu lindern

Wie die NGS2020-Maske zustande kam

Während der ersten Welle der Corona-Pandemie war die Nachfrage nach medizinischer Schutzausrüstung überwältigend. Die regulären Hersteller waren nicht in der Lage, die Nachfrage rechtzeitig zu befriedigen. Daher forderte das Ministerium für Gesundheit, Wohlfahrt und Sport (VWS) den Markt auf, so schnell wie möglich medizinische Geräte herzustellen.

Herausforderung

Die Krise erfordert eine schnelle Lösung

Große Mainstream-Produzenten reagieren empfindlich auf Rohstoffengpässe und Störungen in ihrem Logistikprozess. Unternehmen wie Snijlab müssen kreativ und flexibel sein, um in der Zeit, die diese Großproduzenten zur Anpassung benötigen, Lösungen anzubieten.

Lösung

Laserschneiden ist schnell, flexibel und effizient

Snijlab erkennt sofort den Mehrwert des Laserschneidens. Schnelle Inbetriebnahme, aber auch die Möglichkeit, mit den verfügbaren Materialien in großen Mengen zu produzieren. Das ist genau das, was jetzt gebraucht wird.

Herausforderung

Entwurf für eine Maske

Im Internet kursieren verschiedene Entwürfe für Gesichtsmasken. Vor allem das Design von Prusa inspiriert, ist aber nicht zum Laserschneiden geeignet. Um eine echte Wirkung zu erzielen, hat Snijlab eine Reihe von Designanforderungen:

- Es muss solide und einfach zu bedienen sein.

- Es muss desinfizierbar sein.

- Es muss kurzfristig (innerhalb von Tagen, nicht Wochen) in großen Mengen hergestellt werden können.

Lösung

Rapid Prototyping liefert schnell ein optimiertes Design

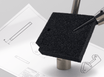

An einem Nachmittag wurden mehr als 15 Konzepte von der Skizze zum Prototyp. Jedes Mal kann sofort überprüft werden, ob die Maske richtig sitzt, robust ist und sich leicht montieren lässt. Am Ende des Tages ist das Grunddesign des NGS2020 fertig.

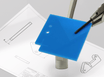

Die NGS2020 besteht aus nur 4 Teilen: 2 Bänder aus Polyacetal (POM), ein Sieb aus Polyester (PET) und ein Silikonband. Es werden keine Schrauben oder Werkzeuge benötigt. Für die Reinigung im Krankenhaus ist es wichtig, dass es leicht zu zerlegen ist und dass alle Teile in Standardverfahren gereinigt werden können.

Der Prototyp wird dem Erasmus MC vorgestellt

Das Krankenhaus ist sofort an der Verwendung der Gesichtsmasken interessiert. Sie helfen bei den letzten Anpassungen und geben die Genehmigung für die Produktion. Andere Krankenhäuser und die nationale Vertriebsstelle werden ebenfalls kontaktiert.

Herausforderung

Skalierung der Produktion

Die ersten Bestellungen sind eingegangen. Die ersten 10.000 Masken sollten innerhalb einer Woche ausgeliefert werden. Und das zusätzlich zu den regulären Bestellungen. Es ist das erste Mal, dass Snijlab sein eigenes Design in einem so großen Maßstab produziert. Man hat Vertrauen in die eigenen Kapazitäten, aber eine so schnelle Erweiterung ist auch eine völlig neue Herausforderung.

Lösung

Vom Entwurf zur eigenen Produktion

Snijlab hat sich dafür entschieden, den gesamten Prozess intern durchzuführen. Alle arbeiten in Sonderschichten: 7 Tage die Woche werden alle freien Stunden genutzt, um so viel wie möglich zu produzieren. Einige Teile können glücklicherweise mit der kürzlich entwickelten autoSPOT hergestellt werden, einer sehr schnellen Lasermaschine, die automatisch be- und entladen werden kann.

Herausforderung

Montage

Alle losen Teile sind vorhanden, aber Snijlab bietet normalerweise keine Montage an. Die Krise erfordert jedoch Flexibilität und noch einmal: Schnelligkeit.

Lösung

Freiwillige übernehmen die Montage der Gesichtsmasken

Zum Glück gibt es viel Bereitschaft. Für die Masken für Erasmus MC stellt Snijlab ein Team von Freiwilligen zusammen. In einem separaten Raum wird die Tagesproduktion jeden Tag in wenigen Stunden zusammengesetzt und verpackt.

"Innerhalb einer Woche standen die ersten Masken bereits in der Werkstatt und boten dem Krankenhauspersonal Schutz", sagt Herr K.

Erasmus MC

Herausforderung

Globale Knappheit von Materialien

Die Korona-Krise hat zu einer weltweiten Verknappung von Rohstoffen geführt. Die Nachfrage nach transparenten Materialien ist explodiert, und diese Knappheit greift auf andere Materialien über, da die Fabriken alle Kapazitäten für die Herstellung transparenter Materialien nutzen. Cutting Lab verfügt über umfangreiche eigene Lagerbestände, die jedoch gefährlich schnell schrumpfen. Die benötigten Materialien können einfach nicht nachbestellt werden.

Lösung

Konstruktionsanpassungen, um andere Materialstärken verwenden zu können

Viele Lieferanten haben nur kleine Restchargen. Diese sind schwierig zu verarbeiten, weil sie immer unterschiedliche Dicken und Blechgrößen haben. Snijlab kann dies jedoch perfekt handhaben. Verschachtelungen (Plattenlayouts) können schnell angepasst werden. Es werden mehrere Versionen des Entwurfs erstellt, eine separate Version für jede Materialstärke. Auf diese Weise entsteht aus vielen kleinen Restchargen schließlich ein großer Materialvorrat.

Snijlab bietet das Design für den Gesichtsschutzschirm als Open Source an. Mehrere Parteien haben den Gesichtsschutzschirm bereits auf der Grundlage des Entwurfs hergestellt.