Im Jahr 2010 bauten Christian Waber und Jiskar Schmitz ihren ersten Laserschneider: die SPOTmini. Dies war die erste Maschine von Snijlab und der Anfang des Services, wie man ihn heute kennt. Inzwischen verfügt Snijlab über vier SPOTmini-Maschinen der zweiten Generation. Gerne erzählen wir, wie und warum diese Maschine entwickelt wurde.

Warum einen Laserschneider selbst bauen?

Christian Waber und Jiskar Schmitz, die Gründer von Snijlab

Christian und Jiskar vermissten nach dem Abschluss ihres Studiums an der TU Delft einen zugänglichen Laserschneidservice. Die Anbieter auf dem Markt arbeiteten langsam, mit handgefertigten Angeboten, Wartelisten und ausschließlich in großen Stückzahlen. Dabei ist Laserschneiden eine innovative Technik, die auch für kleine Erfinder zugänglich sein sollte.

Snijlab wurde zu einem Laserschneidservice, bei dem man über ein Online-Bestellsystem selbst seine Zeichnung hochladen kann, um sofort den Preis zu sehen und schneller zu bestellen. Ein guter Produktionsservice ist zuverlässig und liefert konstant hohe Qualität.

Der Markt war aufgeteilt in Maschinen, die zwar hohe Qualität lieferten, jedoch nur mit teuren Serviceverträgen betrieben werden konnten, oder Maschinen mit minderer Qualität. Wartung selbst durchführen zu können ist entscheidend, um Ausfallzeiten zu minimieren und kosteneffizient zu arbeiten. Der einzige Weg zum idealen Laserschneider war der Eigenbau – so entstand die SPOTmini.

Zweite Generation

Operator arbeitet an der SPOTmini 2.0 bei Snijlab

Von der ersten Generation der SPOTmini wurde nur eine Version gebaut. Diese wurde weiterentwickelt und optimiert zur SPOTmini 2.0. Snijlab verfügt mittlerweile über vier dieser Maschinen, auf denen der Großteil der Produktion läuft.

Die SPOTmini 2.0 hat einen Arbeitsbereich von 1250 × 650 mm, passend für ein Viertel einer Möbelplatte. Die 90W-CO₂-Laserquelle schneidet Multiplex bis 15 mm, Schaumstoffe bis 20 mm und Acryl bis 8 mm. Die Wiederholgenauigkeit liegt unter 0,1 mm. Ein Alleinstellungsmerkmal der SPOTmini ist die Live-AutoFocus-Funktion. Diese passt den Fokusabstand des Lasers während des Schneidens automatisch an. Den Vorteil erklären wir im Folgenden.

Warum der Name „mini“?

Operator bedient den Großformatlaser SPOTmaxi bei Snijlab

Der Name SPOTmini verweist auf den Fokuspunkt eines Laserstrahls, den sogenannten „Spot“, sowie auf das Format der Maschine. „Mini“ wurde gewählt, da bereits zu Beginn Pläne für einen Großformatlaser bestanden, der ganze Möbelplatten schneiden kann. Nach der SPOTmini standen zunächst andere Unternehmensentwicklungen im Vordergrund, die als Bausteine für einen hochwertigen Service dienten.

Die SPOTmaxi wurde 15 Jahre später, im Jahr 2025, realisiert. Ohne die Erfahrungen aus der Entwicklung der SPOTmini wäre diese Maschine nicht möglich gewesen, auch wenn sie nicht in-house gebaut wurde. Lies hier die Geschichte der SPOTmaxi.

Innovatives Maschinen-Feature: Live AutoFocus

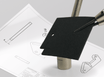

Der Fokusabstand zwischen Material und Laserkopf wird mit Live AutoFocus automatisch angepasst

Für eine gute Schneid- und Gravurqualität ist es entscheidend, dass der Laserkopf exakt den richtigen Abstand zum Material einhält. Bereits eine Abweichung von 0,2 mm führt zu sichtbar schlechteren Ergebnissen. Plattenmaterialien sind jedoch selten überall gleich dick oder vollkommen eben. Gegossenes Acryl weist hohe Dickentoleranzen auf, und Multiplex kann sich wölben oder verziehen.

Nahezu alle Laserschneider auf dem Markt müssen vor Produktionsbeginn eingestellt werden, wobei der Fokus für den gesamten Schnitt fixiert bleibt. Da Materialien in der Praxis nie perfekt sind, führt dies häufig zu durchschnittlicher Qualität. Gerät der Laser „außer Fokus“, wird die Schnittfuge breiter, Details gehen verloren und es entsteht mehr Ruß.

Hochpräzise Bauteile, geschnitten mit Live AutoFocus auf der SPOTmini bei Snijlab

Um dieses Fokusproblem zu lösen, haben wir Live AutoFocus entwickelt. Dieses dynamische System passt den Fokusabstand während des Schneidens kontinuierlich an. Ein Sensor misst die Distanz und korrigiert sie in Echtzeit. So schneiden wir stets mit der schmalstmöglichen Schnittlinie, erzielen schärfere Gravuren und reduzieren Rußablagerungen. Mit Live AutoFocus liefern wir eine Qualität, hinter der wir stehen.

Selbst bauen liegt in der DNA von Snijlab

Maschinenwartung in der Werkstatt von Snijlab

Die SPOTmini markiert den Anfang von Snijlab und ist ein gutes Beispiel für unsere Arbeitsweise. Von Beginn an bauen wir selbst, was wir brauchen – digital wie physisch. So haben wir auch unser Online-Bestellsystem selbst entwickelt, mit dem du deine Zeichnung hochladen und sofort den Preis sehen kannst. Auch spätere Maschinen und Werkzeuge in unserer Werkstatt stammen aus eigener Entwicklung.

Wir bauen selbst, weil wir dabei enorm viel lernen. Das Wissen und die Erfahrung aus der Entwicklung der SPOTmini haben wir genutzt, um die vollautomatische autoSPOT zu realisieren. Neugierig geworden? Lies mehr über autoSPOT in diesem Blog.